- Автор Mildred Bawerman bawerman@differencevs.com.

- Public 2023-12-16 08:37.

- Последно модифициран 2025-01-22 22:27.

FMEA срещу FMECA

И двете, FMEA и FMECA, са две методологии, използвани в производствения процес, и основният факт в разликата между FMEA и FMECA е, че едната е продължение на другата. За по-нататъшно обяснение, Анализът на режим на отказ и ефекти (FMEA) и Режими на откази, Анализ на ефектите и критичността (FMECA) са два вида техники, използвани при идентифициране на конкретни грешки или грешки в рамките на даден продукт или процес и за предприемане на коригиращи действия, за да се коригира проблеми; и FMECA е разработка за FMEA. Тази статия ви представя допълнителен анализ на разликата между FMEA и FMECA.

Какво е FMEA?

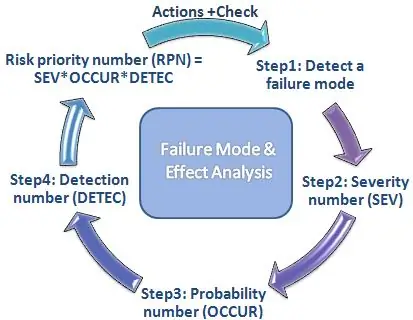

FMEA означава „Режими на откази и анализ на ефектите“и може да се разглежда като поетапен подход за определяне на грешките или грешките, които се случват в процесите на производство, проектиране или сглобяване или в рамките на продуктите или услугите.

Режими на отказ означават режимите или начините, които влияят на отказите. Неуспехите могат да доведат до недоволство на клиентите, което може да доведе до намаляване на обема на продажбите. Анализът на ефектите се отнася до изучаване на последиците или причините за тези неуспехи. Следователно целта на FMEA е да предприеме необходимите действия / стъпки за отстраняване или намаляване на неизправности, започвайки с най-приоритетните.

FMEA се използва на етапа на проектиране, за да се предотвратят повреди. След това се използва в етапа на управление, преди и по време на текущата работа на процеса. FMEA трябва да бъде стартиран на най-ранните концептуални етапи на проектиране и трябва да продължи през целия живот на продукта или услугата.

FMEA може да се използва в, • Проектиране или препроектиране на процеса, продукта или услугата след внедряване на функцията за качество.

• При разработване на продукт с повече функции.

• Преди разработване на планове за контрол за нов процес.

• По време на подобрение се планират цели за съществуващ процес, продукт или услуга.

• Анализиране на грешки на съществуващ процес, продукт или услуга.

Какво е FMECA?

FMECA е подобрена версия на FMEA чрез добавяне на раздел за анализ на критичността, който се използва за определяне на вероятността от режими на отказ спрямо въздействието на последиците. FMECA може да бъде илюстриран като метод, използван за идентифициране на отказите на системата, причините за отказите и въздействието на тези откази. С термина Критичност, процесът FMECA може да бъде използван за идентифициране и фокусиране върху областите на дизайна с голяма загриженост.

Освен това FMECA може да бъде полезна за подобряване на дизайна на продуктите и процесите, което би довело до по-висока надеждност, повишена безопасност, по-добро качество, намаляване на разходите и повишена удовлетвореност на клиентите. Когато създавате и оптимизирате планове за поддръжка на ремонтируеми системи и други процедури за осигуряване на качеството, този инструмент би бил полезен.

Освен това, както FMEA, така и FMECA трябва да изпълняват изискванията за качество и безопасност, като ISO 9001, Six Sigma, Добри производствени практики (GMP), Закон за управление на безопасността на процесите и др.

Каква е разликата между FMEA и FMECA?

• Методът FMEA предоставя само качествена информация, докато FMECA предоставя както качествена, така и количествена информация, което дава възможност за измерване, тъй като придава ниво на критичност на режимите на отказ.

• FMECA е продължение на FMEA. Следователно, за да се извърши FMECA, се изисква да се извърши FMEA, последван от критичен анализ.

• FMEA определя режимите на повреда на даден продукт или процес и техните ефекти, докато Анализът на критичността класира тези режими на повреда по важност, като отчита степента на повреда.